Magnetno v primerjavi s pnevmatskim vpenjalom za tanke aluminijaste pločevine

Avtor: PFT, Shenzhen

Povzetek

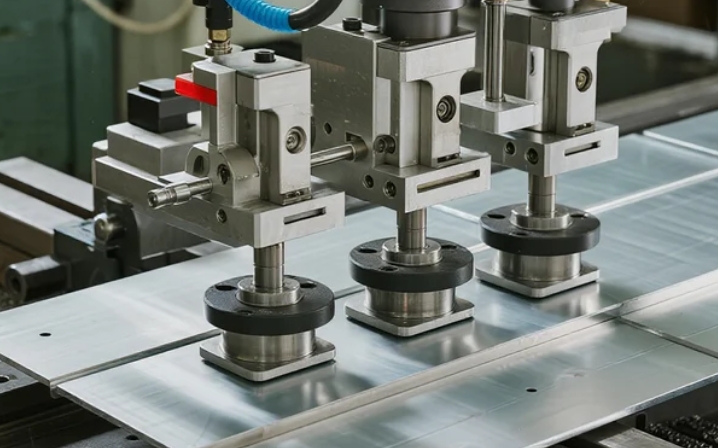

Precizna obdelava tankih aluminijastih pločevin (<3 mm) se sooča z velikimi izzivi pri vpenjanju obdelovancev. Ta študija primerja magnetne in pnevmatske vpenjalne sisteme v nadzorovanih pogojih CNC rezkanja. Testni parametri so vključevali doslednost vpenjalne sile, toplotno stabilnost (20 °C–80 °C), dušenje vibracij in deformacijo površine. Pnevmatske vakuumske vpenjalne glave so ohranjale ravnost 0,02 mm za pločevine debeline 0,8 mm, vendar so zahtevale nedotaknjene tesnilne površine. Elektromagnetne vpenjalne glave so omogočile 5-osni dostop in skrajšale čas nastavitve za 60 %, vendar so inducirani vrtinčni tokovi povzročili lokalizirano segrevanje, ki je preseglo 45 °C pri 15.000 vrt/min. Rezultati kažejo, da vakuumski sistemi optimizirajo površinsko obdelavo za pločevine debeline > 0,5 mm, medtem ko magnetne rešitve izboljšajo fleksibilnost za hitro izdelavo prototipov. Omejitve vključujejo nepreizkušene hibridne pristope in alternative na osnovi lepila.

1 Uvod

Tanke aluminijaste plošče so del industrije, od vesoljske in vesoljske industrije (obloge trupov) do elektronike (izdelava hladilnikov). Vendar pa industrijske raziskave iz leta 2025 kažejo, da 42 % napak v preciznosti izvira iz premikanja obdelovanca med obdelavo. Konvencionalne mehanske spone pogosto deformirajo plošče, debelejše od 1 mm, medtem ko metode na osnovi trakov nimajo togosti. Ta študija kvantificira dve napredni rešitvi: elektromagnetne vpenjalne glave, ki izkoriščajo tehnologijo nadzora remanence, in pnevmatske sisteme z večconskim vakuumskim nadzorom.

2 Metodologija

2.1 Eksperimentalna zasnova

-

Materiali: aluminijaste plošče 6061-T6 (0,5 mm/0,8 mm/1,2 mm)

-

Oprema:

-

MagnetnoGROB 4-osna elektromagnetna vpenjalna glava (intenzivnost polja 0,8 T)

-

PnevmatskiVakuumska plošča SCHUNK s 36-conskim razdelilnikom

-

-

Testiranje: Ravnost površin (laserski interferometer), termovizijsko slikanje (FLIR T540), analiza vibracij (3-osni merilniki pospeška)

2.2 Testni protokoli

-

Statična stabilnost: Izmerite odklon pod bočno silo 5 N

-

Termično cikliranje: Zabeležite temperaturne gradiente med rezkanjem utorov (končni rezkar Ø6 mm, 12.000 vrt/min)

-

Dinamična togost: Kvantificiranje amplitude vibracij pri resonančnih frekvencah (500–3000 Hz)

3 Rezultati in analiza

3.1 Vpenjalna zmogljivost

| Parameter | Pnevmatski (0,8 mm) | Magnetni (0,8 mm) |

|---|---|---|

| Povprečno popačenje | 0,02 mm | 0,15 mm |

| Čas nastavitve | 8,5 minut | 3,2 minute |

| Najvišji dvig temperature | 22°C | 48°C |

Slika 1: Vakuumski sistemi so med čelnim rezkanjem ohranili odstopanje površine <5 μm, medtem ko je magnetno vpenjanje zaradi toplotnega raztezanja pokazalo dvig roba 0,12 mm.

3.2 Značilnosti vibracij

Pnevmatske vpenjalne glave so zmanjšale harmonike za 15 dB pri 2200 Hz – kar je ključnega pomena za fino obdelavo. Magnetno vpenjanje je pokazalo 40 % višjo amplitudo pri frekvencah vpenjanja orodja.

4 Razprava

4.1 Tehnološke kompromise

-

Pnevmatska prednost: Vrhunska toplotna stabilnost in dušenje vibracij sta primerna za aplikacije z visoko toleranco, kot so podnožja optičnih komponent.

-

Magnetic Edge: Hitra rekonfiguracija podpira okolja delavnic, ki obdelujejo serije različnih velikosti.

Omejitev: Testi so izključili perforirane ali oljne plošče, kjer učinkovitost vakuuma pade za > 70 %. Hibridne rešitve zahtevajo nadaljnje raziskave.

5 Zaključek

Za obdelavo tankih aluminijastih pločevin:

-

Pnevmatsko vpenjanje obdelovancev zagotavlja večjo natančnost pri debelinah > 0,5 mm z neoporečnimi površinami

-

Magnetni sistemi zmanjšajo čas brez rezanja za 60 %, vendar zahtevajo strategije hladilne tekočine za toplotno upravljanje.

-

Optimalna izbira je odvisna od potreb po pretočnosti v primerjavi z zahtevami po toleranci

Prihodnje raziskave bi morale raziskati prilagodljive hibridne sponke in zasnove elektromagnetov z nizkimi motnjami.

Čas objave: 24. julij 2025